Пермяки повысили точность испытаний турбин для авиадвигателей в три раза

Испытания турбин авиадвигателей станут точнее почти в три раза / © Dylan McLeod, Unsplash

Пермяки повысили точность испытаний турбин для авиадвигателей в три раза

На изобретение выдан патент. Разработка проведена в рамках программы стратегического академического лидерства «Приоритет 2030».

Внешне турбина выглядит как большой цилиндрический корпус. Внутри устанавливается ротор – вращающийся элемент с закрепленными лопатками, которые под действием струи газа или жидкости начинают крутиться. Неподвижный элемент – статор – обеспечивает правильное направление этого потока. Вал – вращающаяся ось, которая выходит снаружи конструкции, – приводит в действие генератор, компрессор или другой механизм. Так происходит передача энергии.

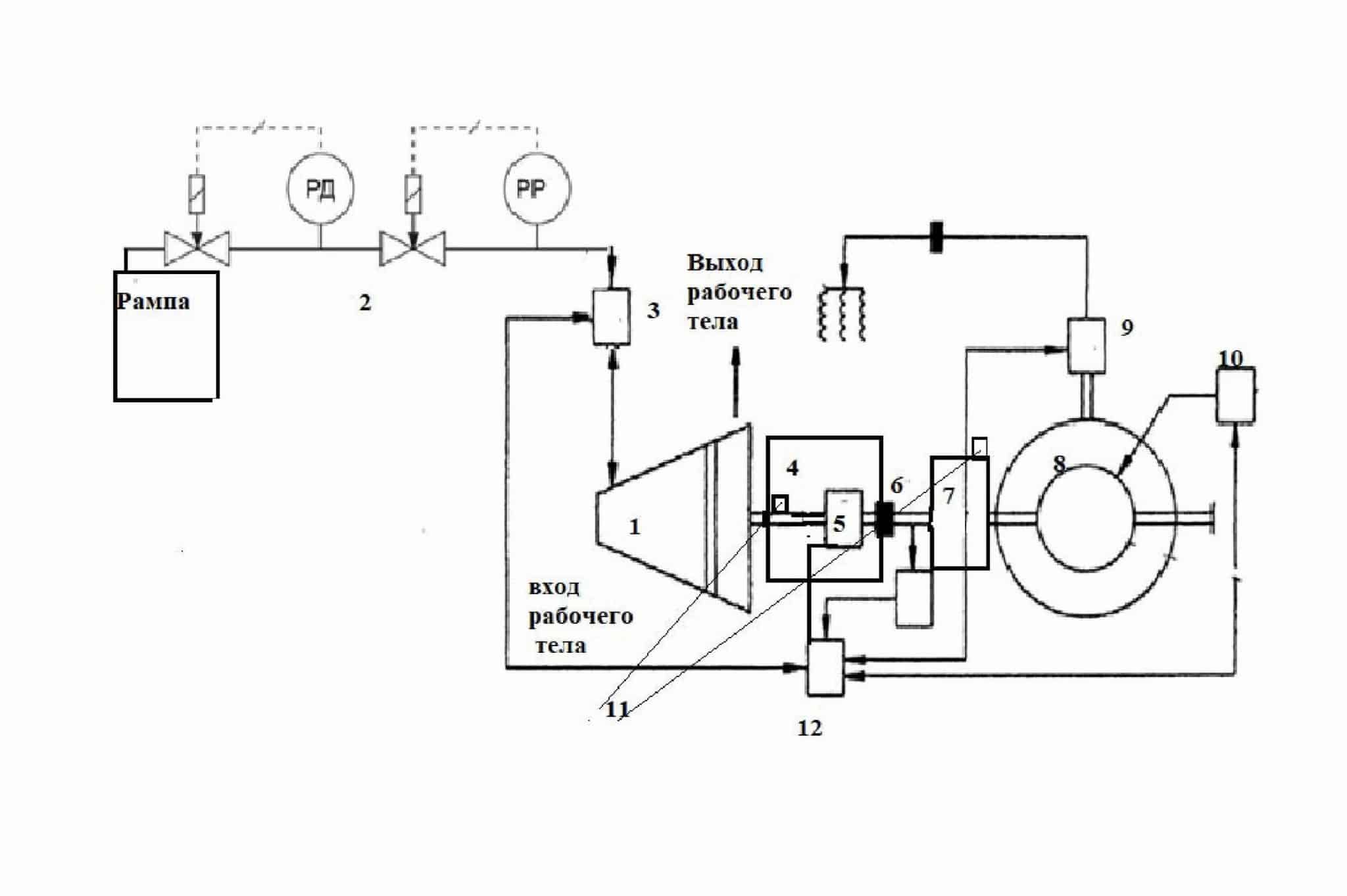

Прежде чем запускать в эксплуатацию такой механизм, его нужно досконально протестировать в лабораторных условиях, чтобы избежать возможного брака или неисправности. Для этого проводят стендовые испытания. В ходе них турбина устанавливается на специальную раму или основание стенда, к ней подключается система подачи «рабочего тела», то есть воздуха, пара, воды или другого газа. Далее для того, чтобы измерить силу вращения турбины, к ней подключают измерительный узел – специальное устройство, внутри которого находится рессора – упругий элемент, похожий на вал, но специально спроектированный так, чтобы немного скручиваться под действием вращения.

Один из главных параметров, которые измеряются на стендовых испытаниях, – крутящий момент. Это название физической величины, которая характеризует вращательное действие силы на тело – проще говоря, это мера того, насколько сила может заставить объект вращаться вокруг своей оси. В технике крутящий момент играет ключевую роль при работе двигателей, турбин, редукторов и других механизмов, где важно не только движение, но и передача энергии через него.

В настоящее время при проведении стендовых испытаний используются методы, которые позволяют измерить крутящий момент только косвенно, не напрямую – например, через мощность генератора. Однако они не учитывают дополнительные факторы, влияющие на этот показатель: трение, возникающее между деталями турбины, электрические и тепловые потери, вибрации и температурные изменения. В результате погрешность измерений может достигать 15-20%, что рискованно при сертификации новых двигателей и энергоустановок, где требуется высокая точность и воспроизводимость данных.

Ученые Пермского Политеха модернизировали конструкцию стенда для испытаний и разработали новый способ измерения мощности и крутящего момента турбин.

– В отличие от старых методов, где просто измеряли угол закрутки рессоры, в новом устанавливают парные датчики вибрации, которые крепятся на подшипниках измерительной рессоры и других конструктивных элементах стенда. У измерительной рессоры под действием крутящего момента возникает закрутка, а обороты турбины «плавают» даже на стационарном режиме, особенно при переходных – изменении числа оборотов или нагрузки – возникают крутильные колебания, которые и приводят к погрешности измерения крутящего момента. Установка датчиков под углом 90° друг к другу позволяет измерять не только угол закрутки рессоры и фазовые углы ее смещения, но и параметры вибрации, температуру, а, следовательно, и частоту крутильных колебаний. Система автоматически сопоставляет эти данные и на их основе рассчитывает коэффициенты динамичности, которые корректируют значение измеренного крутящего момента, – рассказывает Алексей Сальников, профессор кафедры «Ракетно-космическая техника и энергетические системы» ПНИПУ, доктор технических наук.

Таким образом угол закрутки рессоры, который напрямую связан с крутящим моментом турбины, измеряется с высокой точностью, что минимизирует влияние внешних факторов, таких как вибрации и температурные изменения.

– Применение такого подхода позволило снизить общую погрешность измерений с 15-20% до 4,5-7% – практически в три раза. Это имеет огромное значение при тестировании авиационных двигателей, установок, компрессоров и других роторных машин. Более того, наш метод позволяет точно оценивать мощность не только на стационарных режимах, но и при переходных процессах, например, при разгоне или торможении турбины, – комментирует Сергей Бочкарев, профессор кафедры «Микропроцессорные средства автоматизации» ПНИПУ, доктор технических наук.

В ходе натурных испытаний было продемонстрировано, что новый способ действительно позволяет получать более точные данные. Так, например, работа стенда была протестирована в условиях нагрева рессоры – обычно он приводит к более сильной деформации угла закрутки и, как следствие, ошибке в измерении. При частоте вращения 14 000 оборотов в минуту погрешность разработанного стенда составила всего 6,9%.

Новый метод проведения стендовых испытаний турбин открывает перспективы для более точной оценки энергетических характеристик оборудования, что особенно важно для авиационной, энергетической и других отраслей промышленности. Его внедрение позволит не только улучшить качество проверок, но и сократить затраты на доработку конструкций благодаря более надежным данным. Источник материала и фото: "Naked Science"