Ученые из России в восемь раз замедлили образование ржавчины у морских судов

Сталь для морских судов защитили от ржавчины с помощью хрома и аргона / © Kiselev d., ru.wikipedia.org

Ученые из России в восемь раз замедлили образование ржавчины у морских судов

Результаты опубликованы в Journal of Manufacturing and Materials Processing. Низкая коррозионная стойкость авиационной стали марки ВНС-5 в морских условиях мотивировала ученых на поиск новых методов ее обработки. Во время испытаний в естественной среде во Вьетнаме тестовые образцы данной стали сильно разрушались из-за коррозии в результате естественных процессов биообрастания (грибком, мхом и другими микроорганизмами). Так как из ВНС-5 делают болты и анкеры для морских судов, улучшение коррозионных свойств данной стали является востребованной задачей.

Ученые из Долгопрудного и Томска впервые применили метод высокодозовой ионной имплантации пучками ионов хрома и аргона для поверхностного легирования авиационной стали ВНС-5. Эта дорогостоящая сталь, поэтому из нее выполняют только самые ответственные узлы морских судов. К ее прочностным и коррозионным свойствам предъявляют высокие требования. Предложенный метод позволит модифицировать поверхностные слои толщиной до 100 нм, что улучшит коррозионные свойства материала при сохранении его прочностных свойств.

«Обработка пучками ионов хрома и аргона позволяет достигнуть самых высоких показателей долговременной коррозионной стойкости, когда-либо достигаемых методами ионной имплантации. Результат впечатляет. До этого в нашей лаборатории мы много лет обрабатывали промышленные стали и сплавы, но эффект либо был кратковременным, либо малозначительным», — поделился Виктор Семин, старший научный сотрудник лаборатории топологических квантовых явлений в сверхпроводящих системах МФТИ.

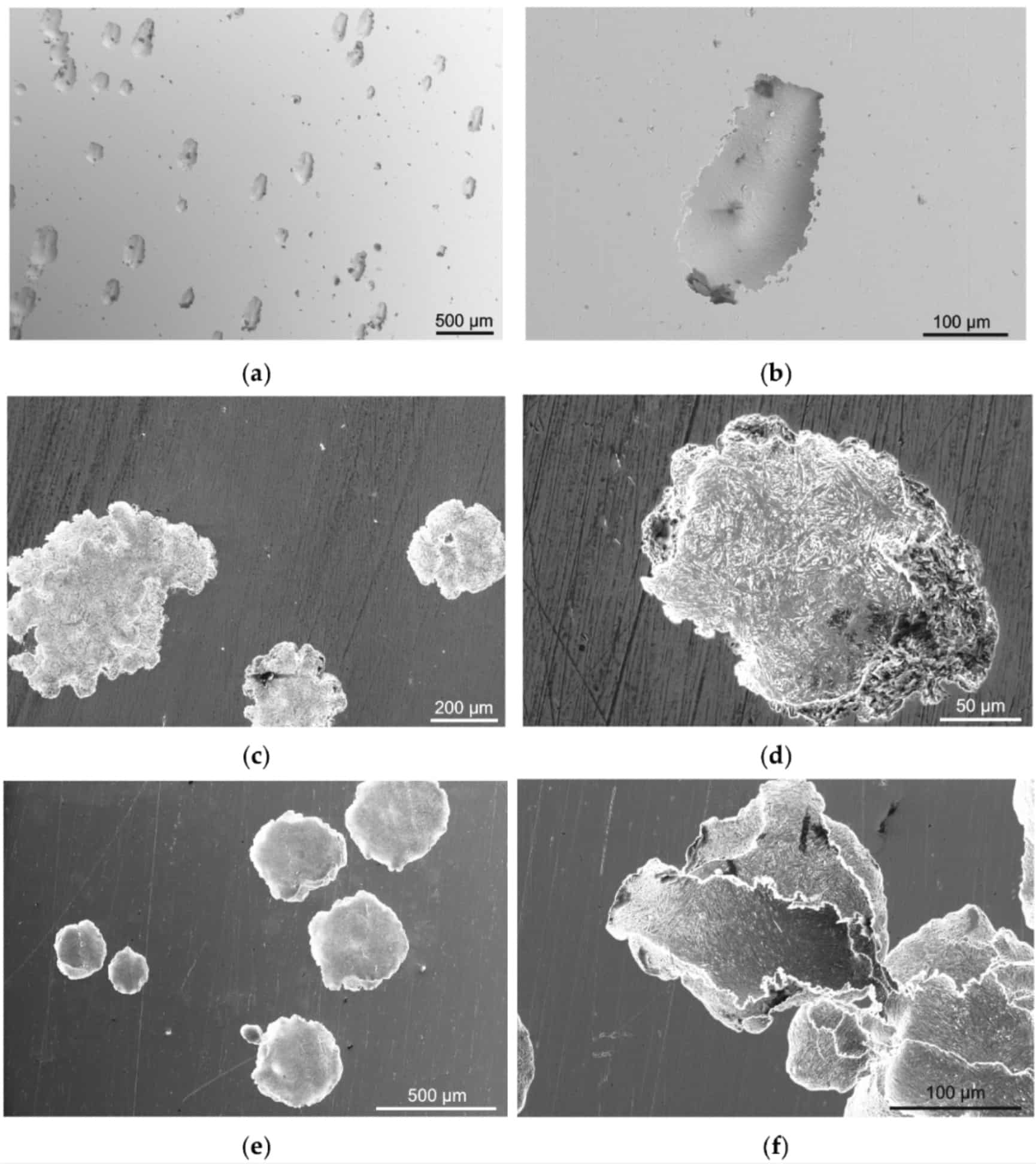

Физики сравнили два подхода к увеличению коррозионной стойкости аустенитно-мартенситной стали: химическую пассивацию и ионную имплантацию. При химической пассивации исследуемый образец погружается в специальный раствор на 140 часов для формирования на его поверхности соединений хрома. Ионная имплантация подразумевает воздействие на материал пучком ионов хрома и аргона, генерируемого с помощью нового типа ионного источника на основе импульсного магнетронного разряда.

Ученые изучили электрохимические параметры и коррозионную стойкость обработанных сталей в морской среде. Ионная имплантация снижает коррозионный ток в 7,8 раза, в то время как при химической пассивации наблюдается лишь незначительное снижение. Значения коррозионного тока отражают скорость, с которой данный материал будет окисляться и, таким образом, разрушаться под воздействием факторов внешней среды.

«Для практического применения важно быть уверенными, что предложенная поверхностная обработка дает длительный эффект. Для этого мы имитируем в лаборатории условия, искусственно ускоряющие скорость коррозии, и фиксируем коррозионные токи. Чем меньше значения токов, тем выше коррозионная стойкость», — объяснил Виктор Семин.

Химическая пассивация формирует на поверхности гидроксиды хрома, увеличивая таким образом проводимость поверхностных слоев. При ионной имплантации на поверхности образца образуется слой богатый оксидом хрома, что повышает способность материала противостоять коррозии. Толщина оксидного слоя влияет на общий «барьерный» эффект, препятствующий распространению коррозии вглубь материала.

Ионная имплантация легирует поверхностные слои материала хромом, что облегчает образование оксидной пленки на основе соединений хрома. Спектроскопические исследования показали, что в основном защитная пленка состоим из оксидов хрома, а доля оксидов железа значительно меньше. Это повышает коррозионные свойства материала, поскольку коррозионные повреждения практически не воздействуют на «слабые» части оксидной пленки — оксиды железа.

Главное преимущество ионной имплантации в том, что модифицированный слой не имеет границы раздела с подложкой. Этот слой будет служить ровно столько, сколько служит сама деталь. У всех покрытий есть проблема сцепления к подложке, что может привести к отслоению защитного покрытия под воздействием внешних условий. Однако для образцов, обработанных с помощью ионной имплантации, такой проблемы не наблюдается.

«Мы планируем по результатам данной работы подать проект РНФ под названием “Разработка комплекса электрохимических и ионно-пучковых способов модификации поверхности аустенитно-мартенситных сталей марок ВНС5 и ВНС74 для повышения их механических свойств и ресурса работы в морской среде и расширить круг исследований”», — поделился Виктор Семин.

В работе участвовали ученые из Центра перспективных методов мезофизики и нанотехнологий МФТИ, Института сильноточной электроники СО РАН и Томского государственного университета. Источник материала и фото: "Naked Science"